ВПРОВАДЖЕННЯ МІЖНАРОДНИХ СТАНДАРТІВ ISO ПРИ ВИВЧЕННІ ПРЕДМЕТУ «ТЕХНОЛОГІЯ ТА ОБЛАДНАННЯ

ЗВАРЮВАННЯ ПЛАВЛЕННЯМ»

Номінація: Кращий дистанційний курс з предмету професійно- теоретичної підготовки з професій в галузі.

Тема заняття: Класифікація дефектів зварних швів.

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте, що

таке якість продукції та її показники,

особливу увагу зверніть на різницю між технологічними та

конструктивно-експлуатаційними факторами впливу на якість продукції. Потім

перейдіть до ознайомлення з визначенням

дефекту та їх класифікацією. Уважно розгляньте графічний матеріал; уявіть приклади дефектів приклади. Останнє питання – одне з основних питань.

Тому особливу увагу зверніть на види дефектів підготовки та складання під

зварювання, ознайомтеся з їх

зображеннями. Для кращого засвоєння цього питання повторіть теми «Основні види та

послідовність виконання робіт при підготовці металу до зварювання» та

«Конструктивні елементи зварних швів та обробки кромок».

Цілі: ознайомитися з

поняттям якості продукції та її показниками;

встановити фактори, які мають вплив на якість зварних з’єднань; вивчити

поняття «дефект»; розглянути класифікацію дефектів в

зварювальному виробництві згідно ДСТУ EN ISO 6520-1:2015 (стандарт ISO 6520); ознайомитися зі змістом та структурою вищевказаного стандарту; розглянути

дефекти підготовки та складання під зварювання; актуалізувати знання з

технології зварювання; навчитися розрізняти дефекти на зразках зварних з’єднань.

ТЕОРЕТИЧНИЙ МАТЕРІАЛ

Якість продукції – це сукупність

властивостей продукції, які зумовлюють їх придатність задовільняти визначені

потреби відповідно до її призначення.

Показники якості зварних з’єднань

характеризуються такими властивостями:

міцністю; надійністю; відсутністю

дефектів; структурою металу шва і біляшовної зони; корозійною стійкістю; кількістю і характером виправлень.

Міцність

зварних з’єднань – це їх здатність чинити

опір руйнуванню або їх незворотна зміна форми (пластична деформація) при дії на них різних чинників, не руйнуючись при

цьому. Кількісно міцність оцінюють напруженням, при яких настає руйнування або

текучість металу.

Надійність – це властивості виробів

виконувати задані функції протягом заданого часу, зберігаючи свої

експлуатаційні показники. Це визначення відноситься до експлуатаційної надійності

конструкції.

Управління якістю зварювання повинно

передбачати контроль усіх факторів, від яких залежить якість продукції. На якість зварних з’єднань впливають багато факторів. Основні з них можна умовно

згрупувати як які технологічні та

конструктивні ( мал.1).

Мал. 1. Фактори, які впливають на якість зварних з’єднань.

|

Фактори

|

|

технологічні |

|

зварювальні

матеріали |

|

обладнання |

|

підготовка і

збирання |

|

зварювання |

|

оператор |

|

конструктивно-експлуатаційні |

|

основний метал |

|

конструкція

з’єднань |

|

умови

експлуатації |

|

методи і система

контролю |

|

норми якості |

Якість продукції в зварювальному виробництві характеризується відсутністю браку – дефектів.

Дефект – це кожна окрема невідповідність якості продукції

вимогам нормативної документації.

Дефе́кти

зварни́х з'єднань (англ. welding defect) — будь-які відхилення від заданих нормативними документами параметрів з'єднань при зварюванні. Ці відхилення

утворюються внаслідок порушення вимог до зварювальних

матеріалів,

підготовки, складання і зварювання деталей, термічної та механічної обробки зварних з'єднань й конструкції в цілому.

В

зварювальному виробництві прийнято розділяти дефекти підготовки та складання

виробів під зварювання й зварювальні дефекти. Останні можуть бути зовнішніми

(дефекти форми швів), поверхневими і внутрішніми згідно ДСТУ EN ISO 6520-1:2015 (стандарт ISO 6520).

Для того, щоб зварні

конструкції були якісними і не викликали серйозних проблем при їх виробництві і

експлуатації, необхідно забезпечити контроль, починаючи з етапу проектування,

вибору матеріалу і закінчуючи виробництвом і подальшим контролем якості виробу.

Наприклад, недоліки проектування під

зварювання можуть створити значні і витратні труднощі в цехах, на монтажних

майданчиках або при експлуатації. Неправильний вибір матеріалів може викликати

при зварюванні такі проблеми як тріщини. Щоб уникнути дефектів, технологія

зварювання має бути правильно вибрана і підтверджена на відповідність. Для

того, щоб забезпечити досягнення встановленої якості, необхідно ввести в дію

систему контролю і відповідні процеси забезпечення

якості. Стандарт

ISO 6520 регламентує відповідні

вимоги до якості для процесів зварювання плавленням металевих матеріалів.

Вимоги, які містяться в цьому міжнародному стандарті, можуть бути застосовані і

для інших процесів зварювання. Ці вимоги відносяться лише до таких аспектів якості

продукції, на які має вплив зварювання плавленням, при цьому вимоги не

відносять ні до однієї певної групи продукції.

Обов’язковою умовою поставки зварних виробів на

сучасні міжнародні ринки є компетентне виконання вимог до забезпечення якості

всіх наведених вище міжнародних стандартів.

Україна як

країна-учасниця Міжнародної організації із стандартизації ISO надає цим

стандартам статус національних і, таким чином, їх вимоги застосовні і при

виготовленні зварних виробів для внутрішнього ринку. Міжнародний

стандарт ISO 5817 нормує велику кількість дефектів, характерних для процесів

зварювання, проте у кожному конкретному випадку, необхідно брати до уваги лише

ті з них, які характерні для конкретного процесу і конкретного випадку його

використання.

Всеохоплюючу класифікацію зварних

дефектів виконують за їх типами, що пов’язані з геометричними ознаками та

масовістю (мал.2)

Дефекти

підготовки та складання. Найхарактернішими дефектами

при підготовці та складанні зварних виробів є:

-

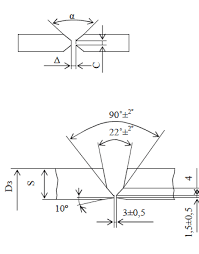

неправильний кут зрізу

кромок у швах з V-, U-і Х-подібною розробкою (мал.3 а, 3 б);

-

дуже велике чи мале

притуплення по довжині кромок, що стикуються(мал.3 а, 3 б);

-

нерівномірний зазор між

кромками,

-

неспівпадання площин кромок,

які стикуються (мал.4);

-

розшарування і забруднення

на кромках.

|

|

Мал.

3 Геометричні параметри розробки кромок: а) V-подібна; б) Х-подібна

Мал.

4. Неспівпадання кромок.

Причинами цих дефектів можуть

бути несправності верстатів для виготовлення заготовок і пристосувань для

збирання; неякісні вихідні матеріали, помилка в кресленнях, а також низька кваліфікація

зварника. Правильність складання контролюють зовнішнім оглядом і вимірюванням

за допомогою шаблонів та інструментів.

ТЕСТОВЕ

ЗАВДАННЯ ДЛЯ САМОКОНТРОЛЮ

До

кожного питання знайти правильний варіант відповіді, результат подати у вигляді

таблиці.

Шкала оцінювання: 1 – 6 питання по 1 балу; 7 питання – 5

балів.

|

№ |

Питання |

№ |

Відповідь |

|

1 |

Якість продукції - це |

1 |

зварювальні матеріали, оператор, зварювання |

|

2 |

Обрати

технологічні фактори впливу на якість продукції |

2 |

дрібні, середні, великі |

|

3 |

Обрати класифікацію дефектів за величиною |

3 |

відхилення

від норм, передбачених стандартами та технічними умовами |

|

4 |

Дефект - це |

4 |

одиночні, групові (ланцюгові,

скупчені, поширені) |

|

5 |

Обрати класифікацію дефектів за масовістю |

5 |

основний метал, умови експлуатації, методи і система контролю |

|

6 |

Обрати

конструктивно-експлуатаційні фактори впливу на

якість продукції |

6 |

сукупність властивостей продукції, які

зумовлюють її придатність задовільняти визначені потреби |

|

7 |

Які дефекти виникають при

підготовці та складанні під зварювання? Які з них є найбільш небезпечними (аргументувати) |

|

Відповідь сформулюйте

самостійно ! |

Форма

відповіді:

|

Питання |

1 |

2 |

3 |

4 |

5 |

6 |

|

Відповідь |

|

|

|

|

|

|

7.______________________________________________________________________________

________________________________________________________________________________

ПРАКТИЧНЕ ЗАВДАННЯ

Заняття 2.

Тема заняття: Зовнішні дефекти зварних швів.

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте, чому дефекти

називають зовнішніми, увагу зверніть на

дефекти форми шва (повторіть з технології зварювання геометричні параметри

стикових та кутових швів) . Потім перейдіть

до ознайомлення з зовнішніми дефектами.

Уважно розгляньте графічний матеріал; запамятайте коди дефектів згідно

стандарту ISO. Зверніть увагу на характерні

причини виникнення окремих дефектів.

Для кращого засвоєння цього питання повторіть теми «Показники режиму ручного

дугового зварювання та їх вплив на формування шва» та «Конструктивні елементи

зварних швів та обробки кромок.

Цілі: ознайомитися з поняттям «зовнішні дефекти»;

активізувати матеріал з технології зварювання; розглянути класифікацію зовнішніх

дефектів в зварювальному виробництві згідно ДСТУ EN ISO 6520-1:2015 (стандарт ISO 6520); встановити причини

виникнення зовнішніх дефектів; визначити способи уникнення дефектів; опанувати методи усунення зовнішніх дефектів

зварних швів.

ТЕОРЕТИЧНИЙ МАТЕРІАЛ

Зовнішніми називають

дефекти, які знаходяться на поверхні зварного шва або в біляшовній зоні. До них

належать дефекти форми шва та поверхневі

нещільності.

Дефекти

форми шва (код дефекту за

ДСТУ 3491-96 — 500) — відхилення форми зовнішніх поверхонь зварного шва

або геометрії з'єднання від усталеного значення.

Форма та розміри швів залежать від товщини матеріалу, який зварюється. їх

задають

технічними умовами

і вказують на кресленнях. При зварюванні плавленням як правило регламентують:

ширину шва l, висоту посилення шва h проплавлення . Для

таврових і напусткових з'єднань регламентують катет шва k, висоту робочого січення h. Шви можуть мати:

-

нерівномірну

ширину шва (513) – відхилення щирини від установленого значення

- нерівномірну висоту (514) – груба нерівномірність

|

|

-

нерівномірну

величину катетів у кутових швах

і з'єднаннях (505);

-

перевищення випуклості стикового (502) і кутового (503)

швів — надлишок наплавленого металу на лицьовій стороні шва (стикового і

кутового, відповідно) понад установлене значення;

-

зміщення зварних кромок .

Дефекти

форми швів виникають при ручному

зварюванні внаслідок низької

кваліфікації зварника та при механізованому

зварюванні при відхиленні від

технології (порушення швидкості подачі

дроту, швидкості зварювання).

Неправильна форма швів, особливо надмірне посилення, різкі переходи від

шва до основного металу та інші можуть суттєво знижувати працездатність з'єднань,

особливо при динамічних чи вібраційних навантаженнях, а також у крихких

матеріалах.

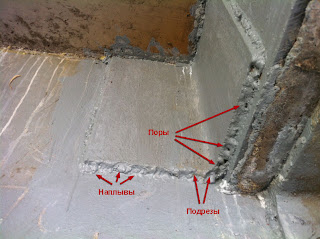

До поверхневих відносяться підрізи, напливи,

кратери, пропали, свищі тощо.

Підрізи

(511) — дефекти зварного з'єднання, місцеве зменшення

товщини

основного металу у

вигляді канавок, які розташовуються вздовж межі зварного шва. Вони можуть

бути неперервними (код дефекту за ДСТУ 3491-96 — 511,

код дефекту за класифікацією Міжнародного інституту зварювання — F) або переривчастими (512, F).

|

|

електрода. Одна з кромок проплавляється глибше, метал

стікає

на горизонтально розташовану деталь і його не вистачає

для

заповнення канавки.

У стикових швах підрізи утворюються рідше. Часто при

підвищеній напрузі дуги і великій швидкості зварювання утворюються двобічні

підрізи. Такі підрізи утворюються й у випадку збільшення кута розробки при

автоматичному зварюванні.

Напливи (506, 509) — дефекти зварного з'єднання, які

утворюються при

натіканні металу

шва на основний метал, але з ним не сплавляється. Напливи можуть утворитися

через недостатність напруги дуги, наявності на зварних кромках товстого шару

окалини, лишньої кількості присадкового матеріалу. В кільцевих поворотних

стикових швах

поява напливів викликається неправильним розташуванням

електрода відносно зеніту. Напливи можуть мати невелику довжину або бути

протяжними. Напливи усуваються обробкою абразивним

інструментом або за допомогою пневматичного зубила.

Пропали (510) — дефекти зварювання, які

проявляються витіканням металу зварної

ванни через отвір

у шві з утворенням в ньому порожнини.

Причиною

виникнення пропалу може бути велика сила зварювального струму, збільшення

зазору між кромками, недостатня товщина підкладної стрічки або її нещільне

прилягання. При зварюванні поворотних кільцевих швів появі пропалів сприяє

зміщення електрода від зеніту у бік обертання виробу. Це викликає стікання

рідкого металу з-під кінця електрода; виникає більш активна пропалююча дія

дуги. Дефектні місця повинні бути видалені й заварені заново.

Кратери (600) — дефекти зварних швів у вигляді заглиблень, які

залишаються в місцях обриву дуги. Усадочні крихкості в кратерах часто є

причиною утворення тріщин.

Тому дефектні місця повинні бути зачищені та заварені. У

випадках механізованих видів зварювання застосовують вивідні планки, на яких

закінчують шви. Потім планки з кінцями швів і кратерами на них видаляють. В

електричних схемах автоматів передбачають такі елементи, які забезпечують

можливість автоматичного заварювання кратер. Кратери усувають шляхом вирубки і

подальшою заваркою всієї дефектної ділянки.

Свищі (2016Ab) — дефекти у вигляді порожнин

трубчатої форми зварних швах, викликані

виділенням газу, які виходять на

поверхню.

Свищі, як правило, розвиваються з канальних пop. Конфігурація і

розташування свища залежать від режиму затвердіння та групи газу, який став

причиною утворення. Свищі є концентратами напружень, тому є недопустимими

дефектами в зварних з’єднаннях. Усувають

свищі так само, як і кратери.

Значна

кількість поверхневих дефектів сигналізує також про наявність внутрішніх

дефектів.

ТЕСТОВЕ ЗАВДАННЯ ДЛЯ САМОКОНТРОЛЮ

До

кожного питання знайти правильний варіант відповіді, результат подати у вигляді

таблиці.

Шкала оцінювання: 1 – 8 питання 1 бал; 9 питання – 3 бали

|

№ |

Питання |

№ |

Відповідь |

|

1 |

Що

називають дефектом зварних з’єднань? |

1 |

різкий

обрив дуги |

|

2 |

Які

причини відхилення швів від заданих розмірів? |

2 |

пропал |

|

3 |

Які

причини виникнення підрізів? |

3 |

відхилення

від норм, передбачених стандартами та технічними умовами |

|

4 |

Причиною

появи кратера є |

4 |

висока напруга дуги, неточне ведення

електрода, велика швидкість зварювання |

|

5 |

Якому виду дефекту відповідає код 510 за ДСТУ

3491-96 |

5 |

натіканні металу шва на основний метал, але

без сплавлення з ним |

|

6 |

Напливи - це |

6 |

низька кваліфікація

зварника та при механізованому зварюванні

при відхиленні від технології |

|

7 |

Якому виду дефекту відповідає код 511 за ДСТУ

3491-96 |

7 |

заглиблення в кінці зварного шва |

|

8 |

Що

називають кратером |

8 |

підріз |

|

9 |

Опишіть

механізм утворення напливу в стиковому з’єднанні Визначте спосіб його

усунення. |

9 |

Відповідь сформулювати

самостійно! |

Форма

відповіді:

|

Питання |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Відповідь |

|

|

|

|

|

|

|

|

9.___________________________________________________________________________________

____________________________________________________________________________________

ПРАКТИЧНЕ ЗАВДАННЯ

Вказати дефекти зварного шва, позначені цифрами.

Визначити причини їх виникнення.

|

2 |

|

1 |

Заняття

3 Внутрішні дефекти зварних швів

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте, чому дефекти називають

внутрішніми, увагу зверніть на дефекти

мікроструктур (повторіть з технології зварювання тему «Будова зварного

з’єднання». Потім перейдіть до ознайомлення з

внутрішніми дефектами. Уважно розгляньте графічний матеріал; запам’ятайте

коди дефектів згідно стандарту ISO. Зверніть увагу на характерні причини виникнення окремих

дефектів. Для кращого засвоєння

цього питання повторіть теми «Показники режиму ручного дугового зварювання та їх вплив

на формування шва» та «Конструктивні елементи зварних швів та обробки кромок»,

«Металургійні процеси при зварюванні».

Цілі: ознайомитися

з поняттям «внутрішні дефекти»; активізувати матеріал з технології зварювання;

розглянути класифікацію внутріщніх дефектів в зварювальному виробництві згідно ДСТУ EN ISO 6520-1:2015 (стандарт ISO 6520); встановити причини

виникнення внутрішніх дефектів; визначити способи уникнення дефектів; опанувати методи усунення внутрішніми

дефектів зварних швів.

ТЕОРЕТИЧНИЙ

МАТЕРІАЛ

Утворення внутрішніх дефектів пов’язане з металургійними та термічними процесами, які проходять при формуванні зварного шва. Розрізняють власне внутрішні дефекти та дефекти мікроструктури.

До внутрішніх

дефектів відносяться тріщини (гарячі й холодні), непровари, пори, шлакові та

вольфрамові включення

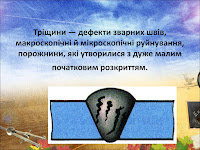

Тріщини (код дефекту за ДСТУ 3491-96 — 100, код дефекту

за класифікацією Міжнародного інституту зварювання — E) — дефекти зварних швів, макроскопічні й мікроскопічні

руйнування, порожнини, які утворилися з дуже малим початковим розкриттям. Під

дією залишкових і робочих напружень тріщини можуть поширюватись з дуже великими

швидкостями. Тому викликані ними крихкі руйнування проходять майже миттєво й

дуже

небезпечні.

Залежно від

розташування тріщини поділяються на:

·

поздовжні (101, Ea) — зорієнтовані паралельно до осі зварного шва.

Переважно обумовлюються високими усадковими механічними напруженнями;

·

поперечні (102, Eb) — зорієнтовані упоперек до осі зварного шва. Зазвичай,

утворюються в результаті поздовжньої усадки металу з низькою пластичністю і,

зазвичай не є глибокими;

·

радіальні (103, E) — радіально розбіжні з однієї точки. Тріщини цього

типу, які розходяться в різні сторони, відомі як зіркоподібні тріщини.

·

розгалужені (106, E);

Мал. 1 Варіанти розташування

тріщин у зварному з'єднанні

Залежно

від температури, при якій тріщини виникають,

розрізняють тріщини двох типів - гарячі і холодні. Стінки гарячих тріщин

звичайно сильно окислені, а холодних - блискучі, чисті. Гарячі тріщини мають

міжкристалічну будову, у той час, як холодні тріщини, в основному, проходять

через тіло кристалів. Гарячі тріщини звичайно розташовані в металі шва і можуть

утворитися в процесі кристалізації металу під дією розтягуючих напруг, які

виникають у процесі охолодження зварного з'єднання.

Гарячі тріщини — це руйнування металу, який кристалізується і проходить по рідких прошарках під дією напружень розтягу. Ці напруження проявляються внаслідок примусової усадки металу шва і нерівномірного нагрівання ділянок основного металу, який прилягає до нього.

|

|

факторів. По мірі кристалізації скорочується кількість

рідкої фази, що призводить до зменшення деформаційної

властивості сплаву. Крім того в температурному інтервалі

крихкості пластичні властивості сплаву найнижчі.

Кристалізаційні тріщини утворюються, якщо пластична

деформація за час перебування металу в температурному інтервалі крихкості

пройде в ньому пластичність сплаву. Для гарячих тріщин характерним є

мікрокристалізаційний вид руйнування, який розвивається по межах зерен при

наявності між ними рідкого прошарку, або ж за рахунок проковзування між

зернами, яке проходить при підвищених температурах після закінчення процесу

кристалізації. Гарячі тріщини можуть виникнути як в основному, так і в металі

зони термічного впливу. Вони бувають поздовжніми, поперечними, поздовжні з

поперечними розгалуженнями, можуть виходити на поверхню або залишатися

схованими. Можливість утворення гарячих тріщин залежить від хімічного складу

металу шва, швидкості наростання та величини напруження розтягу, форми

зварювальної ванни й шва, розміру первинних кристалітів. Вона збільшується з

підвищенням у металі шва вуглецю, кремнію, нікелю, шкідливих домішок сірки та

фосфору

Холодні

тріщини найчастіше утворюються в зоні термічного впливу, рідше в

металі шва зварних з'єднань середньо- і високолегованих сталей.

Поява холодних тріщин пояснюється дією комплексу

причин. Одна з них — це вплив високих внутрішніх напружень. Вони виникають

у зв'язку з об'ємним ефектом, який сприяє мартенситному перетворенню, що

проходить в умовах зниження пластичності металу.

|

|

розпаду залишкового аустеніту (120°С і нижче), так і при

кімнатній температурі через декілька хвилин, а часом і

через більш тривалий термін після закінчення зварювання.

Високі внутрішні напруги можуть також розвиватися

внаслідок

адсорбції розчиненого в металі водню на поверхнях

внутрішніх

дефектів і накопичення його в мікронещільностях.

Тріщини зовнішні усуваються обробленням і подальшою

заваркою, для попередження розповсюдження тріщини по кінцях її свердлять

отвори, місце тріщини вирубують і заварюють. Шви з внутрішніми тріщинами

вирубують і заварюють наново. За наявності сітки тріщин дефектну ділянку

вирізують і натомість зварюванням накладають латочку.

Непровари (402) — це ділянки зварного з'єднання,

де відсутнє сплавлення між зварними деталями, наприклад, у корені шва, між

основним і наплавленим металом (по кромці), або між суміжними шарами

наплавленого металу.

Поверхні непровару покриті тонкими

оксидними плівками та іншими забрудненнями. Дуже часто пустоти, утворені

непроварами заповнюються шлаком. Закінчення непроварів у металі шва або на межі

сплавлення, як правило, мають дуже мале розкриття. Непровари зменшують робочий

переріз зварного шва, що може призвести до зниження працездатності зварного

з'єднання. Будучи концентраторами напружень, непровари можуть викликати появу

тріщин, зменшити корозійну стійкість з’єднання та призвести до корозійного

розтріскування. Непровари можуть бути викликані багатьма причинами: малим кутом

розкриття кромок; малим зазором; великим притупленням при недостатній силі

струму; зміщенням електроду від осі шва, особливо при зварюванні двобічних

швів; недостатнім очищенням шлаку перед накладанням наступних шарів; низькій

кваліфікації зварника.

Пори (200, A) – це порожнини в металі шва, заповнені газами. Вони

мають сферичну або близьку до неї форму. В зварних щвах вуглецевих сталей пори

часто мають трубчасту форму. Почергово, виникаючи в рідкому металі за рахунок

інтенсивного газоутворення, деякі бульбашки газу не встигають підійнятися на

поверхню і вийти в атмосферу. Частина з них залишається в металі шва. Розміри

таких пор коливаються від мікроскопічних до 2-3мм у діаметрі і за рахунок

дифузії газів ( в першу чергу водню) можуть рости. Утворюються раковини

(порожнини неправильної форми і більших, ніж пори розмірів), а також свищі, що

виходять на поверхню. Крім поодиноких пор, викликаних дією випадкових факторів,

у зварних швах можуть появлятися пори, які рівномірно розподіляються по всьому

перерізу шва, розташовуються у вигляді ланцюжків або окремих скупчень. До

основних причин, які викликають появу пор відносяться: погане очищення зварних

кромок від іржі, масел та інших забруднень, підвищений вміст вуглецю в

основному або присадному металі, велика швидкість зварювання, велика вологість

електродних покриттів або флюсу, зварювання в несприятливих умовах.

Тверді включення (300) — тверді сторонні металеві чи неметалеві

речовини у металі зварного шва. Включення, які мають хоча б один гострий кут,

називаються гострокутними включеннями.

Шлакові

включення – це порожнини в металі зварного шва, заповнені шлаками, які не

встигли виплисти на поверхню шва. Вони утворюються при великій швидкості

зварювання, , при застосуванні недоброякісних

електродів, зварювального дроту або флюсів, при неправильно вибраному режимі, при сильних забрудненнях

кромок і при багатошаровому зварюванні у випадку поганого очищення від шлаку

поверхні швів між шарами. Розміри шлакових включень можуть досягати декількох

міліметрів за довжиною. Форма їх може бути дуже різноманітною, внаслідок чого

вони є небезпечнішими дефектами, ніж округлі пори.

Неметалічні включення усувають шляхом вирубки і подальшою

заваркою всієї дефектної ділянки.

ТЕСТОВЕ ЗАВДАННЯ ДЛЯ САМОКОНТРОЛЮ

Завдання з короткою відповіддю:

Шкала оцінювання: за кожну правильну відповідь – 1 бал.

1.

Утворення внутрішніх дефектів пов’язане з

металургійними _________________ .

2.

Ділянка зварного з’єднання, де відсутнє сплавлення

між основним і наплавленим металом – це ____________________ .

3.

При поганому очищенні зварних кромок від іржі,

масла та інших забруднень, високій швидкості зварювання в шві можуть утворитися

__________________ __________ .

4.

Дефекти зварних швів, макроскопічні й мікроскопічні

руйнування, порожнини, які утворилися з дуже малим початковим розкриттям,

називаються ______________ .

5.

Для гарячих тріщин характерним є

мікрокристалізаційний вид руйнування, який розвивається по межах _____________

.

6.

Можливість утворення гарячих тріщин залежить, в

основному, від ________________

______________ металу шва.

7.

Вона

збільшується з підвищенням у металі шва _________________ та шкідливих домішок ________________ та __________________.

8.

Дуже часто пустоти, утворені непроварами

заповнюються __________________.

9.

Порожнини в металі шва, заповнені газами,

називаються __________________ .

10. Найбільшу небезпеку несуть в собі шлакові включення, що

мають ________________ форми.

11. Найнебезпечнішим з дефектів мікроструктури є

__________________ .

ПРАКТИЧНЕ ЗАВДАННЯ

Гра

«Ромашка».

Заняття 4.

Тема заняття: Види контролю якості з зварних швів.

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте, за якою

ознакою всі методи контролю об’єднали в дві групи і яке практичне значення це

має. Зверніть увагу на

мету руйнівного контролю. Потім

перейдіть до ознайомлення з неруйнівними

видами контролю якості. Зверніть увагу на класифікацію видів неруйнівного

контролю. Особливу увагу зверніть на види контролю в залежності стадії технологічного процесу так як цей матеріал є основою для подальшого вивчення

матеріалу. Для кращого засвоєння цього питання повторіть теми «Основні види та

послідовність виконання робіт при підготовці металу до зварювання» та

«Конструктивні елементи зварних швів та обробки кромок».

Цілі: ознайомитися з

видами контролю якості продукції та ; встановити

фактори, які є вирішальними при виборі виду контролю зварних з’єднань; розглянути класифікацію

видів контролю в зварювальному виробництві згідно стандарту ДСТУ EN ISO 6520; актуалізувати знання з

технології зварювання.

ТЕОРЕТИЧНІ ВІДОМОСТІ

Залежно від характеру дії на

матеріал зразка або виробу всі різноманітні методи контролю якості зварних

з'єднань можуть бути поділені на дві основні групи: методи контролю без

руйнування зразків або виробів — неруйнівний контроль і методи контролю з

руйнуванням зразків або виробничих стиків — руйнівний контроль.

Руйнівний

контроль застосовують для отримання контрольованих кількісних показників

продукції. У деяких випадках контроль проводять з частковим порушенням

цілісності матеріалу виробу, тобто шляхом випробувань без руйнування виробу. До руйнівних видів

контролю відносяться механічні випробування зварних з'єднань та металографічні

дослідження. Для оцінки механічних властивостей зварні з'єднання піддають

різним випробуванням. Механічні випробування зварних з'єднань застосовують у

тих випадках, коли потрібно визначити якість зварювальних матеріалів, розробити

оптимальні технологічні режими (особливо при зварюванні спецсталей), і при перевірці

кваліфікації зварників, чи при їх переатестації. При металографічних

дослідженнях вивчають структуру металу різних зон зварного з’єднання. При цьому

виявляються зміни, що відбуваються у металі при різних режимах зварювання та

термічної обробки.

Неруйнівний

контроль не здійснює вплив на цілісність продукції та побічно характеризує її

якість.

За засобами контролю та одержання інформації

контроль поділяється на:

- візуальний, якому піддають 100 % виробів;

- інструментальний, який є більш досконалий, оскільки здійснюється за

допомогою різноманітних технічних засобів контролю.

Всі методи неруйнівного контролю

поділяються згідно зі стандартом на наступні види: акустичний, капілярний,

магнітний, оптичний, радіаційний, радіохвильовий, тепловий, електричний,

електромагнітний (вихрові струми), течошукач.

До неруйнівних видів контролю слід віднести і:

- візуальний (контроль зовнішнім

оглядом), якому піддають 100 % виробів;

- інструментальний (обмірювання), який є більш досконалий, оскільки здійснюється за

допомогою різноманітних технічних засобів контролю.

Візуальним оглядом контролюють всі зварні вироби, незалежно від

використання інших видів контролю. Ним перевіряють якість підготовки

і складання заготівок під зварювання, якість виконання і якість готових зварних

швів. Візуальний контроль в багатьох випадках достатньо

інформативний, найбільш дешевий і оперативний метод контролю.

Залежно від етапу виробництва (стадії технологічного

процесу), на

якому проводять візуальний контродь якості

розрізняють:

- вхідний

(попередній контроль);

- операційний

(поточний контроль);

- приймальний

(остаточний контроль готової продукції).

Вхідний

контроль містить у собі контроль основних і зварювальних матеріалів, що

комплектують вироби і готові зварні вузли та деталі, які надходять від інших

підприємств або дільниць. На етапі

попереднього контролю проводиться також перевірка працездатності зварювального

устаткування і кваліфікації виконавців робіт.

Операційний

контроль — це контроль технологічного процесу зварювання, який виконується

після завершення певної операції (контроль підготовки під зварювання, контроль

складання під зварювання шва тощо), контроль безпосередньо процесу зварювання.

Приймальний контроль — це контроль готового зварного

з'єднання після завершення всіх технологічних операцій з його виготовлення.

Приймальний контроль включає зовнішній огляд виробу, визначення його розмірів,

а також випробування. При приймальному контролі перевіряється відповідність

виготовленої продукції вимогам нормативно-технічної документації. За

результатами такого контролю ухвалюють рішення щодо придатності конструкції до

експлуатації. Приймальний контроль є

найбільш відповідальною заключною операцією всього процесу виготовлення

зварного з'єднання. Приймальний контроль має бракувальний характер і

проводиться з метою відокремлення готової продукції від браку.

Крім цього залежно від обсягу перевірки зварних швів

контроль може бути:

- суцільний - виконують для відповідальних

зварних конструкцій.

- вибірковий - для контролю виробів крупносерійного та

масового виробництва.

За місцем проведення контроль може бути:

- стаціонарним - виконується на спеціально

обладнаному контрольному пункті або у спеціальному приміщенні (наприклад,

рентгеноконтроль виконують в ізольованих боксах).

- пересувним - здійснюється безпосередньо на робочому місці

(наприклад, ультразвуковий контроль).

ТЕСТОВЕ

ЗАВДАННЯ ДЛЯ САМОКОНТРОЛЮ

До

кожного питання знайти правильний варіант відповіді, результат подати у вигляді

таблиці.

Шкала оцінювання: питання 1-8 – по 1 балу за правильну відповідь; питання 9

– 3 бали.

|

№ |

Питання |

№ |

Відповідь |

|

1 |

Операційний

контроль –

це |

1 |

безпосередньо на

робочому місці |

|

2 |

Стаціонарний контроль проводиться |

2 |

контроль

технологічного процесу зварювання, який виконується після завершення певної

операції |

|

3 |

Перевірка відповідності

виготовленої продукції вимогам нормативно-технічної документації здійснюється

контролем |

3 |

контроль

готового зварного з'єднання після завершення всіх технологічних операцій з

його виготовлення |

|

4 |

Приймальний

контроль — це |

4 |

приймальним |

|

5 |

Вибрати методи руйнівного контролю |

5 |

вхідним |

|

6 |

Перевірка працездатності

зварювального устаткування здійснюється контролем |

6 |

акустичний,

капілярний, магнітний, оптичний, радіаційний, радіохвильовий, тепловий,

електричний |

|

7 |

Вибрати методи неруйнівного контролю |

7 |

на спеціально

обладнаному контрольному пункті або у спеціальному приміщенні |

|

8 |

Пересувний контроль проводиться |

8 |

механічні випробовування, металографічні дослідження |

|

9 |

Що є об’єктами вхідного контролю? Проаналізувати мету його проведення |

|

Відповідь сформулювати самостійно! |

Форма відповіді:

|

Питання |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Відповідь |

|

|

|

|

|

|

|

|

9.

___________________________________________________________________________

Заняття

5

Тема заняття: Контроль зварювальних матеріалів та

основного металу.

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте об’єкти

вхідного контролю і яке практичне значення

має їх контроль. Зверніть

увагу на мету

контролю покритих електродів; на методику перевірки електродів різних

діаметрів; допустимі відхилення; на мету проведення технологічної проби Потім перейдіть до ознайомлення з контролем зварювального дроту, флюсу,

захисних газів. Зверніть увагу на технічні вимоги до цих матеріалів. Особливу

увагу зверніть на види контролю основного металу. Для кращого засвоєння цього

питання повторіть теми «Основні види та послідовність виконання робіт при

підготовці металу до зварювання», «Покриті електроди», «Зварювальний дріт».

Цілі: провести аналіз технічних вимог до покритих електродів;

ознайомитися з показниками перевірки якості

зварювальних матеріалів та основного металу; встановити параметри, що

контролюються, дослідити та освоїти методи перевірки якості покритих

електродів; активізувати знання з технології зварювання.

ТЕОРЕТИЧНИЙ МАТЕРІАЛ

Частина дефектів зварних швів

виникає в результаті застосування недостатньо якісних вихідних матеріалів

(основних і зварювальних). У

зв'язку з цим, перш ніж використовувати матеріали для зварювання, їх необхідно

піддавати вхідному контролю. Контроль зварювальних матеріалів аналогічно, як і

основного матеріалу, включає:

1) перевірку наявності сертифікату, у якому наводяться

дані відповідно до вимог державних стандартів (ДСТ), технічних умов і

паспортів;

2) перевірку

збереження упакування та наявності на ній етикеток;

3) зовнішній

огляд - встановлюють наявність раковин, розшарувань,

тріщин, у трубі — якість скосу кромок, у заготовках із спецсталей —

відповідність хімічного складу і механічним властивостям

4) пробне

зварювання з випробуванням отриманих зварних з'єднань (перевірку технологічних

властивостей зварювальних матеріалів).

При

недотриманні цих умов партія зварювальних матеріалів бракується, а питання про

її використання вирішується службою головного зварника підприємства після

повної перевірки партії за всіма показниками, встановленими для даного виду

зварювальних матеріалів.

До вихідних матеріалів належать основний метал, з

якого збирають конструкції, зварювальні електроди, дроти, флюс і захисні гази.

Контроль

електродів. Контроль електродів

здійснюється відповідно до ГОСТ 9466—75, ГОСТ 9467—75, ГОСТ 10052—75. Електроди

приймають партіями. Вони упаковані у пачки, які мають етикетку з вказівкою

марки, стандарту, заводу-виготовлювача. Контроль зовнішнього вигляду здійснюють

вибіркою певної кількості електродів з пачки. При цьому контролюють:

- розміри електродів (довжину, діаметр);

- щільність

покриття, наявність зовнішніх дефектів покриття: рисок, тріщин, сколів

покриття, пор. На кожний з дефектів встановлюються норми бракування;

-

концентричність покриття, тобто рівнотовщинність покриття по довжині електрода

- відсутність корозії стрижня.

Потім перевіряють міцність

покриття. Покриття електродів діаметром до 4 мм і більше не

повинне руйнуватися при вільному падінні електрода на гладку стальну плиту з

висоти 1 м і 0,5 м відповідно. Можуть допускатися

часткові відколи покриття до 5% довжини покритої частини електрода.

Придатність

електродів установлюють за результатами технологічної проби. Передбачені державними стандартами властивості

випробовуються на електродах, які пройшли просушку в сушильних печах згідно

режиму: витримка при температурі 150—180 °С, час витримки 1,5—3 год. При цьому визначають характер плавлення електронного

стрижня й покриття, якість формування зварного шва, ступінь розбризкування,

утворення «дашка», легкість відділення шлаку та ін. Після

зварювання зварні з'єднання руйнують і оглядають злами, шва визначають наявність пop, які виходять на

поверхню, у зломі таврового шва — наявність пop і шлакових включень, проводять механічні випробування, хімічні та

металографічні дослідження. Після перевірки електроди зберігаються в

герметичних контейнерах у сухих приміщеннях. При тривалому зберіганні електроди

перед зварюванням просушують.

Контроль

зварювального і наплавочного дроту.

Контроль зварювального і наплавочного дроту здійснюється відповідно до ГОСТ

2246—70, ГОСТ 10543—82 — на сталеві дроти та ГОСТ 7871—75 — на алюмінієвий

дріт. Контролю підлягають:

- граничні

відхилення розмірів діаметру дроту і овальність;

- стан поверхні

(дріт не повинен мати слідів окислів, бруду, мастила, тріщин, розшарувань

тощо);

- міцність

дроту на розрив;

- вміст азоту у

дроті;

- хімічний склад дроту.

Зварювальний

дріт поставляють у бухтах, котушках або касетах. Дріт постачається з металевими

бирками, у яких зазначені стандарт, марка і завод-виготовлювач. Кожна партія

має сертифікат. При надходженні дроту здійснюють його очищення від

антикорозійних змащувань і окислів. Очищення від змащувань окислів і фарб

виконують механічними або хімічними способами (механічний спосіб — для сталей,

хімічний спосіб — для алюмінієвих сплавів). Після очищення дріт намотується на

касети. При намотуванні здійснюють контроль за поверхневими дефектами. У деяких випадках проводять хімічний аналіз

дроту, а потім здійснюють пробне зварювання з аналізом хімічного складу і

механічних властивостей наплавленого металу. При зварюванні звертають увагу на

властивості дуги, шлаків, характер плавлення. Дріт повинен зберігатися на

складах в умовах, що виключають іржавіння та забруднення поверхні. З метою

виключення утворення іржі використовують спеціальний обміднений дріт. При

тривалому зберіганні обов'язково необхідно прожарювати порошковий дріт і

перевіряти механічні та технологічні властивості при зварюванні зразків.

Контроль флюсу. Контроль флюсу

здійснюється відповідно до ГОСТ 9087—81. Контролю підлягають:

- однорідність, забруднення і гранулометричний склад

флюсу;

- об'ємна маса

флюсу;

- вологість

флюсу;

- хімічний склад флюсу.

Зварювальний флюс упаковують у герметичні

мішки, які перевіряють на наявність етикеток. У етикетках зазначають марку,

стандарт і завод-виготовлювач. Зварювальний флюс контролюють на розмір зерна

шляхом просівання через сито з вічками, що відповідають верхній і нижній межам

розмірів зерен. Потім флюс перевіряють на вміст вологи. Вологість не повинна

перевищувати 0,1 %. Пробу масою 100 г просушують при температурі 300 °С і

зважують через певні інтервали часу. Просушування припиняють, коли результати

зважування стають однаковими. Кількість вологи визначається по різниці між

першим і останнім зважуванням. Флюс

використовують одночасно з дротом при пробному зварюванні. При виконанні

зварювання оцінюють стійкість горіння дуги, а після зварювання — віддільність

шлакової кірки при невеликому простукуванні шва гумовим молотком. У необхідних

випадках контролюють механічні властивості і хімічний склад наплавленого

металу. Флюс більш чутливий до вологи, ніж електрод, тому флюс повинен

зберігатися в герметичних ємностях і перед зварюванням обов'язково піддаватися

просушуванню.

Контроль захисного газу.

Захисний газ поставляють у балонах, що мають етикетки, у яких зазначені марка,

хімічний склад, завод-виготовлювач. Газ згідно етикетці перевіряють на

наявність домішок. Газ контролюють на наявність вологи шляхом подачі струменя

на фільтрувальний папір. При наявності вологи газ пропускають через осушувач,

заповнений силікагелем (кристалічна речовина). Для просушки аргону

використовують осушувачі з титановою стружкою, яка нагрівається до температури

400— 450 °С. На прийняті зварювальні матеріали працівниками відділу технічного

контролю (ВТК) складається приймальний акт. На неякісні матеріали складається

рекламаційний акт, що направляється виготовлювачеві.

Контроль основного матеріалу. Спочатку

основний матеріал перевіряють на наявність сертифікату, заводського маркування

і товарного знаку виготовлювача. У сертифікаті вказується марка і хімічний

склад, номер плавки, маса і номер партії, результати всіх випробувань, що

відповідають стандарту на матеріал, номер стандарту, тип профілю і розміри.

Після контролю сертифікату метал піддають зовнішньому огляду з метою виявлення

поверхневих дефектів, порушення форми та ін. У випадку відсутності дефектів

метал сортують за типорозмірами і маркують

Матеріал зберігається в закритих приміщеннях у стійких

штабелях або на стелажах. Основний матеріал приймають партіями, і, якщо він не

відповідає вимогам технічної документації, то складається акт-рекламація

(претензія) підприємству-виготовлювачеві матеріалу. Перевірений метал піддають

пробному зварюванню, після якого проводять механічні або технологічні

випробування, аналіз хімічного складу і металографічний аналіз зварного шва. В

основному металі можуть бути дефекти, пов'язані з відливанням зливка і

викликані його наступною обробкою тиском. До дефектів зливка відносять: -

гарячі і холодні тріщини; - газову пористість і усадочні раковини; - неметалеві

включення, оксидні плівки та ін. Дефекти лиття при наступній обробці зливків

тиском призводять до утворення розшарувань, волосовин, розкриття тріщин при

гарячій деформації та ін. Під розшаруваннями розуміють ланцюжок неметалевих

часток після прокатки. Волосовини — дрібні тріщини, що утворилися з газових

пухирів або неметалевих включень при обробці тиском. При обробці тиском

якісного металу можуть утворитися дефекти, пов’язані тільки з технологією

обробки металів тиском. До таких дефектів відносять: - загини; - вм'ятини; -

риски; - ковальські тріщини та ін.

Заняття

6

Тема заняття: Операційний контроль.

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте об’єкти

операційного контролю і яке практичне значення

має їх контроль. Зверніть

увагу на мету

контролю підготовки деталей під зварювання; на методику перевірки

поверхонь деталей; допустимі відхилення;

Потім перейдіть до ознайомлення з

контролем складання під зварювання.. Зверніть увагу на накладання

прихваток. Особливу увагу зверніть на види контролю процесу зварювання. Для

кращого засвоєння цього питання повторіть теми «Основні види та послідовність

виконання робіт при підготовці металу до зварювання», «Вибір режимів

зварювання».

Цілі: провести аналіз технічних вимог до підготовки металу

під зварювання; ознайомитися з показниками

перевірки якості складання; встановити параметри, що контролюються, дослідити

та освоїти методи перевірки режимів зварювання; активізувати знання з

технології зварювання.

ТЕОРЕТИЧНИЙ МАТЕРІАЛ

Контроль підготовки деталей під зварювання Передбачає контроль обробки лицьової та

зворотної поверхонь, а також торцевих кромок деталей, що зварюються. Поверхні

кромок, що зварюються, повинні бути зачищені від забруднень, змащення, іржі та

окалини на ширину 20—40 мм від стику. Підготовку

поверхні виконують механічним способом (з використанням металевих щіток,

шабера) і хімічним травленням. Перед обробкою поверхні здійснюють її знежирення

ганчір’ям або волосяними щітками. Знежирення виконують за допомогою розчинників

(гас, бензин, ацетон). Після знежирення необхідна механічна або хімічна

обробка. Для контролю використовують еталони або контрольні зразки. Для

відповідальних конструкцій з алюмінієвих сплавів кількісним показником якості

підготовленої поверхні є електричний контактний опір двох деталей, що

зварюються. При виготовленні деталей, що зварюються, використовують різні

способи розрізання металу. Різання виконують механічним і термічним способами.

При різанні механічним шляхом на поверхні торцевих кромок мають місце відколи,

місцеві відриви, тріщини

При термічній

обробці спостерігається оплавлений шар. Тому після термічної обробки необхідно

робити механічне шліфування торцевих кромок з наступним їх контролем.

Контроль

торцевих кромок при зварюванні товстостінних конструкцій включає перевірку

форми та геометричних параметрів оброблення кромок. До геометричних параметрів

обробки кромок під зварювання відносять величину притуплення кута скосу кромок

і радіус округлення кореня обробки. Для контролю геометричних параметрів

оброблення кромок використовується міряльний інструмент і шаблони.

Відхилення від встановлених нормативними

документами значень, як правило,

призводять до утворення зварювальних дефектів. Так, наприклад, у результаті

завищення кута скосу кромок відбувається перевитрата електродного металу та

зростають деформації. Зменшений кут скосу кромок утрудняє надійне проплавлення

вершини кута обробки і призводить до непроварення кореня шва. Збільшення

величини притуплення викликає непровар, а зменшення — пропал (ГОСТ 16037—80).

При підготовці деталей, що зварюються, з алюмінієвих сплавів необхідно

контролювати час зберігання деталей перед зварюванням. Цей час не повинен

перевищувати 3 год. для механічної обробки та 8 год. — для хімічного травлення.

Контроль складання

під зварювання. Складання — установка деталей, що зварюються,

у відповідне положення однієї відносно іншої. При складанні стикових з'єднань

звертають увагу на складальні зазори і зсуви торцевих кромок. Відхилення цих

величин вбік збільшення приводять до пропалів.

Зібрані під зварювання деталі перевіряють на відповідність вимогам

технології та проекту. За допомогою спеціальних шаблонів і лінійок

перевіряють:

-

якість зрізу кромок (рівномірність і

величину кута розкриття, відсутність місцевих виривів);

-

наявність і величину притуплення;

-

перевищення кромок;

-

величину й рівномірність зазору.

При складанні напусткових з'єднань контролюється величина напуску, а

при зварюванні таврових з'єднань — перпендикулярність деталей, що зварюються.

При складанні деталей типу тіл обертання контролюють їх співвісність. У всіх випадках контроль здійснюється відповідно до

креслення виробу.

З метою

фіксації зібраних деталей у встановленому положенні виконують прихватку, що не

допускає зсув деталей при наступному зварюванні або транспортуванні від

складального до зварювального місця. Прихватку часто виконують ручним дуговим

зварюванням покритим електродом. При цьому контролюється відстань між

прихватками, довжина прихваток і їх кількість. При перевірці якості прихваток

необхідно звертати увагу на стан поверхні і висоту прихваток. Забруднені і

прихватки з невилученими шлаками можуть призвести до шлакових включень у металі

шва. Після виконання прихваток здійснюють зачищення

поверхні прихваток, а також знімають посилення та бризки металу. Практично

завжди посилення прихваток не допускається, тому що воно може викликати

непровар або зменшення ширини зварного шва в зоні прихватки. При зварюванні

дуже відповідальних стикових з'єднань з торців деталей, що зварюються, встановлюють

вивідні технологічні планки, на яких починають і закінчують зварювання. Планки

повинні мати товщину і форму обробки кромок, що відповідають зварювальним

деталям. При складанні планок зі зварювальними деталями контролюють точність їх

стикування. Зібрані, але не зварені

протягом дня конструкції підлягають повторному контролю.

Контроль процесу

зварювання. Контроль включає:

-

візуальне спостереження за процесом плавлення металу і формування шва;

-

контроль стабільності параметрів режиму;

-

контроль працездатності устаткування.

Візуальне спостереження за виконанням зварювання дозволяє не допустити

значної частини дефектів зварного шва. Правильність режиму зварювання

контролюють за зовнішнім виглядом зварного шва, перевіряють ефективність

газового захисту. У

деяких випадках ведуть безперервний запис параметрів. При двосторонньому

зварюванні та зварюванні товстостінних конструкцій обов'язковим є контроль

першого (кореневого) шва (проходу). Контролюють також порядок накладення і

кількість шарів, стан поверхні кожного шару, якість зачищення попереднього шва,

час перерв між проходами, послідовність виконання зварних швів тощо. На цьому етапі дуже важливим є самоконтроль, який

безпосоредньо виконує зварник. Він перевіряє стабільність підтримання режиму,

що особливо важливо у випадку механізованого зварювання; оглядає кратери, які

утворюються при закінченні горіння електроду або при вимушеній зупинці процесу.

При двосторонньому зварюванні

алюмінієвих сплавів перед накладенням другого шва зі зворотної сторони корінь

першого шва вирубують або фрезерують і потім ведуть контроль вибірки. При

контролі складних конструкцій необхідно звертати увагу на дотримання

послідовності і режимів виготовлення конструкцій, тому що якісне виконання зварних

з'єднань на вузлах або підвузлах не гарантує якості конструкції в цілому. При зварюванні сталей (у т. ч. і тих, які гартуються) товщиною понад 20 мм

поверхні прихваток старанно перевіряють на наявність тріщин.

Прихватки з тріщинами повинні бути старанно

видалені, місця основного металу, де вони знаходилися, оглядають за допомогою

лупи і тільки після цього виконують нові прихватки із застосуванням особливих

технологічних прийомів, наприклад, підігріву.

РОБОЧИЙ ЗОШИТ

Контроль

підготовки деталей під зварювання передбачає контроль обробки ________________

та _________________ поверхонь, а також _________________ кромок деталей, що

зварюються. Поверхні кромок, що зварюються, повинні бути зачищені від

забруднень, змащення, іржі та окалини на ширину ______________ мм від стику. Підготовку поверхні виконують механічним способом (з

використанням металевих щіток, шабера) і хімічним травленням. Перед обробкою

поверхні здійснюють її _______________ ганчір’ям або волосяними щітками.

Знежирення виконують за допомогою розчинників (гас, бензин, ацетон). Після

знежирення необхідна ________________ або ____________ обробка. При

виготовленні деталей, що зварюються, використовують різні способи розрізання

металу. Різання виконують _______________ і _____________ способами. При

різанні механічним шляхом на поверхні торцевих кромок мають місце відколи,

місцеві відриви, тріщини . При термічній обробці спостерігається

_______________ шар. Тому після термічної обробки необхідно робити механічне

шліфування торцевих кромок з наступним їх контролем. Контроль торцевих кромок

при зварюванні товстостінних конструкцій включає перевірку _____________

та _______________ параметрів оброблення кромок. До геометричних параметрів обробки

кромок під зварювання відносять величину _____________ кута скосу кромок і

радіус округлення кореня обробки.. Відхилення від встановлених значень, як

правило, призводять до утворення зварювальних дефектів. Так, наприклад, у

результаті завищення кута скосу кромок відбувається _______________

електродного металу та зростають ______________. Зменшений кут скосу кромок

утрудняє надійне _____________ вершини кута обробки і призводить до

непроварення кореня шва. Збільшення величини притуплення викликає непровар, а

зменшення — пропал (ГОСТ 16037—80). .

При складанні

стикових з'єднань звертають увагу на складальні _____________ і зсуви торцевих

кромок. Відхилення цих величин вбік збільшення приводять до ________________.

При складанні напусткових з'єднань контролюється величина _____________, а при

зварюванні таврових з'єднань — _________________________ деталей, що

зварюються. При складанні деталей типу тіл обертання контролюють їх

____________________. З метою фіксації зібраних деталей у встановленому положенні

виконують _________________, що не допускає зсув деталей при наступному

зварюванні або транспортуванні від складального до зварювального місця.

Прихватку часто виконують ручним дуговим зварюванням покритим електродом. При

цьому контролюється __________________ між прихватками, _________________

прихваток і їх кількість. При перевірці якості прихваток необхідно звертати

увагу на стан поверхні і висоту прихваток. Забруднені і прихватки з

невилученими шлаками можуть призвести до шлакових включень у металі шва, а

прихватки великої висоти — до непровару. Після виконання прихваток здійснюють

зачищення поверхні прихваток, а також знімають посилення та бризки металу.

Практично завжди _________________ прихваток не допускається, тому що воно може

викликати непровар або зменшення ширини зварного шва в зоні прихватки. При

зварюванні дуже відповідальних стикових з'єднань з торців деталей, що

зварюються, встановлюють вивідні ___________________ планки, на яких починають

і закінчують зварювання. Планки повинні мати товщину і форму обробки кромок, що

відповідають ________________ деталям. При складанні планок зі зварювальними

деталями контролюють точність їх стикування.. Зібрані, але не зварені протягом

дня конструкції підлягають повторному контролю.

Заняття

7

Тема заняття: Візуально-оптичний та

вимірювальний контроль готового виробу.

Рекомендації: При опрацюванні матеріалу заняття з’ясуйте об’єкти контролю готового виробу і яке практичне

значення має їх контроль. Зверніть увагу

на мету візуального

контролю ; . Особливу увагу

зверніть на вимірювальний контроль. Для кращого засвоєння цього питання

повторіть теми «Основні види та послідовність виконання робіт при підготовці

металу до зварювання», «Вибір режимів зварювання».

Цілі: провести аналіз технічних вимог до якості готового

виробу ; ознайомитися з показниками

перевірки якості виробу; встановити параметри, що контролюються, ознайомится з

вимірювальними інструментами, зокрема з універсальними шаблонами, дослідити та освоїти методи вимірювання

параметрів шва; активізувати знання з технології зварювання.

ТЕОРЕТИЧНИЙ МАТЕРІАЛ

Контроль зварних з'єднань Після зварювання

зварні з'єднання, як правило, контролюють візуальним способом. Огляду піддають

зварний шов і біляшовну зону. Як правило, контроль проводять неозброєним оком.

При виявленні поверхневих дефектів розміром

менше 0,1 мм використовують оптичні пристрої, наприклад, лупу 4—7 кратного

збільшення. Необхідність застосування для візуального огляду оптичних приладів

з вказівкою кратності їхнього збільшення повинна бути обумовлена в технічній

документації на контроль. При контролі недоступних для зовнішнього огляду

зварних з'єднань використовують оптичні прилади, наприклад, ендоскоп на основі

гнучких світлопровідних трубок. Якщо технологічний процес передбачає механічну

обробку зварних швів, то контроль виконують і після її проведення. Зварні

вироби, що піддаються термообробці, також контролюються після її проведення.

Зовнішній огляд, як правило, поєднують з виміром конструктивних елементів

зварних швів або точок з метою виявлення відхилення за розмірами і формою швів

та точок від вимог стандартів, креслень, технічних умов і інструкцій зі

зварювання виробів. Основними конструктивними елементами зварних швів є: -

ширина шва; - висота посилення і проплаву;

плавність переходу

від посилення до основного металу та ін. У зварних точках контролюють: - форму

і діаметр; - глибину відбитка; - відстань між точками та ін. При огляді

виявляють, як правило, поверхневі пори, тріщини всіх видів і напрямків,

напливи, пропали, свищі, підрізи, незаварені кратери, непровари та інші

дефекти-несуцільності. Якість вважається незадовільною, якщо будуть виявлені

недопустимі дефекти. Норми допустимих дефектів вказуються в НТД і приводяться

на кресленнях виробів. При відсутності кількісних показників дефектів контроль

здійснюють по еталонах або контрольних зразках. Це порівняння доцільне при

аналізі нерівномірності та величини лусочок, зони кольорів мінливості, форми

катета кутових швів тощо. При виявленні та виправленні недопустимих дефектів

зварні з'єднання повторно піддають контролю.

Перш за все зовнішнім

оглядом неозброєним оком або в лупу перевіряють наявність тріщин, підрізів,

свищів, пропалів, непроварів (кореня і кромок).

При візуальному контролі зварних з’єднань

контрольована зона повинна містити в собі поверхню металу шва, а також зону

основного металу, що примикає до нього в обидва боки від шва шириною:

- не

менш 5 мм – для стикових з’єднань, виконаних дуговим і електронно-променевим

зварюванням, зварюванням оплавленням при номінальній товщині зварних деталей до

5 мм включно;

- не

менше номінальної товщини стінки деталі – для стикових з’єднань, виконаних

дуговим і електронно-променевим зварюванням, зварюванням оплавленням при

номінальній товщині зварних деталей понад 5 до 20 мм;

- не

менш 20 мм – для стикових з’єднань, виконаних дуговим і електронно-променевим

зварюванням, зварюванням оплавленням, при номінальній товщині зварених деталей

понад 20 мм, а також для стикових і кутових з’єднань, виконаних газовим

зварюванням, незалежно від номінальної товщини стінки зварених деталей і при

ремонті дефектних ділянок у зварених з’єднаннях.

Зварні шви приймають за зовнішнім виглядом в

порівнянні з еталонами. Геометричні параметри швів виміряють за допомогою

шаблонів або вимірювальних інструментів.

ільки після зовнішнього огляду виробу з'єднання

підлягають будь – яким фізичним методам контролю для визначення

внутрішніх дефектів. Ретельний зовнішній огляд – звичайно дуже проста

операція але може бути високоефективним засобом попередження і виявлення

дефектів.

При візуальному контролі застосовують такі

інструменти:

– лупи, у тому числі вимірювальні;

– лінійки вимірювальні металеві;

– косинці перевірочні 90 град. лекальні;

– штангенциркулі,

– щупи;

– кутоміри з ноніусом;

– мікрометри;

– калібри;

– ендоскопи;

– шаблони, у тому числі спеціальні й радіусні,

різьбові й інші;

– перевірочні плити;

– штрихові міри довжини (сталеві вимірювальні

лінійки, рулетки).

Допускається

застосування інших засобів візуального й вимірювального контролю, при умові наявності

відповідних інструкцій, методик їхнього застосування. Для виміру форми й

розмірів крайок, зазорів, зібраних під зварювання деталей, а також розмірів 12

виконаних зварених сполук дозволяється застосовувати шаблони різних типів. Погрішність вимірів при

вимірювальному контролі не повинна перевищувати величин, зазначених у робочих

кресленнях.

Заняття 8

ЛАБОРАТОРНО-ПРАКТИЧНА РОБОТА № 4

Тема: Вивчення

зразків зварних швів з різними дефектами.

Мета: навчитися

визначати різні дефекти зварних швів, виясняти причини їх виникнення та способи

запобігання.

Матеріально-технічне

забезпечення: натуральні зразки дефектних зварних швів (фото), рентгенівські

знімки дефектних швів, збільшувальне скло, набір шаблонів, лінійка.

Підготовчі питання:

1.

Всі

дефекти зварних з’єднань можна поділити на 2 групи:

____________________________________ .

2.

До

зовнішніх дефектів відносять ________________________________

_____________________________________________________________

3.

Внутрішніми

дефектами є ______________________________________

4.

Основними

причинами виникнення дефектів є _____________________

_____________________________________________________________

ХІД

РОБОТИ

1.

Розглянути

зразки зварних з’єднань з метою виявлення зовнішніх дефектів.

2.

Обрати

2-3 дефекта і заповнити таблицю.

3.

Розглянути

рентгенівські плівки з метою виявлення внутрішніх дефектів.

4.

Занести

їх в таблицю.

5.

Зробити

висновок.

|

дефект |

малюнок |

характеристика

дефекту |

причини виникнення |

способи усунення |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Висновок: ____________________________________________________________________

_____________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

Дата проведення ЛПР

Оцінка _________

«____» __________202___ р. Викладач _________ Л.І. Сурніна

Сьогодні, в еру інформатизації суспільства, все більшого значення набуває проблема використання інформаційно-комунікаційних технологій у навчальному процесі в професійній освіті. Завдяки впровадженню інформаційних технологій в освіту з’явилися нові можливості для індивідуалізації та диференціації навчального процесу, зорієнтованого на розвиток самостійного мислення та ефективну організацію пізнавальної діяльності здобувачів знань ПТНЗ. Одним із найперспективніших напрямів розвитку ІКТ є використання хмарних технологій у навчальному процесі. Хмарні технології – це технології обробки даних, в яких комп’ютерні ресурси надаються інтернет-користувачеві як онлайн-сервіси. Ці технології забезпечують: зручний спосіб подання навчальної інформації та її доступність; зв'язок теорії з практикою; можливість отримання консультації викладача; використання значної кількості допоміжних програмних засобів; формування у здобувачів знань умінь аналізувати, порівнювати, оцінювати власну діяльність. Загальною перевагою для всіх користувачів хмарних технологій є те, що отримати доступ до «хмари» можна не лише з ПК чи ноутбука, але також з нетбука, смартфона, планшета, тому що головною вимогою для доступу є наявність Інтернету, а користувачі використовують програми без їх установки. Викладачі можуть використовувати хмарні технології для дистанційного навчання, на уроках та позакласній діяльності, а також в методичній роботі.

Особливо актуальним є використання хмарних технологій саме зараз, коли повномасштабна російсько-українська війна змусила 4,5 мільйони дітей переселитися з дому. Станом на 6 вересня цього року за кордоном перебували 492 077 українців шкільного віку, повідомив Міністр освіти та науки України Сергій Шкарлет.

Утім, навіть у себе вдома далеко не всі школярі можуть

відвідувати заклади освіти

Одним з найзручніших та найдоступніших сервісів є створення електронного

щоденника (блогу) викладача.

Блог – це веб-сайт, основний вміст

якого – записи, зображення або мультимедіа. Основна відмінність блога від

щоденника в тому, що у блозі записи можна коментувати і обговорювати з автором.

Блог є інструментом взаємодії викладача та здобувачів знань. Здобувачі знань отримують можливість аналізувати зразкові роботи

викладача та втілювати їх у своїй діяльності. Колективний блог надає змогу

учням та викладачеві працювати спільно над виконанням певних завдань, та

незалежно від місця розташування кожного учасника.

Для викладача блог – це

можливість використовувати засоби мультимедіа в освітньому процесі, створювати

матеріали для самостійної роботи учнів, працювати з електронними зошитами,

ділитися важливою інформацією з батьками та учнями, організовувати колективну

роботу вихованців, узагальнювати і систематизувати власний досвід, брати участь

в інтернет-проектах;

створювати та підтримувати власний

імідж; неперервно підвищувати власний

рівень володіння інформаційно-комунікаційними технологіями і професійну компетентність; розміщувати

навчальні матеріали (планів, програм, зразків робіт, електронних версій

посібників тощо) і забезпечувати освітню взаємодію між усіма учасниками

педагогічного процесу в режимі віддаленого доступу.

Персональний

сайт – це комунікаційний центр, що дозволяє перетворювати, зберігати,

транслювати інформацію, спрямовану на вирішення Багатьох проблем освітнього

характеру. Сайт може виступати і засобом масової інформації, і як засіб

дистанційної освіти, і як інтернет-магазин навчальнометодичної літератури та

дидактичних матеріалів, як місце обговорення актуальних питань, як дошка

оголошень, як файлообмінник, і, звичайно, як візитна картка педагога.

Використання електронних блогів у навчальному процесі,

порівняно з іншими інформаційними технологіями мають низку переваг серед яких:

·

простота використання

і доступність;

·

ефективність

організації інформаційного простору;

·

інтерактивність та

мультимедійність;

·

надійність та безпека.

Використання блогу в якості середовища мережевого спілкування для навчання

дозволяє:

·

побудувати освітній

маршрут для учнів;

·

формувати їх

інформаційну культуру завдяки створенню посилань на потрібні сайти;

·

організувати навчально-інформаційний

простір викладача і здобувачів знань, мати активний зворотний зв’язок;

·

надає здобувачам знань

можливості для обміну інформацією для самостійної роботи та взаємонавчання;

·

обговорення поточних

проблем і організаційних моментів;

·

здобувати навички

культури спілкування та безпечної поведінки у мережі.

Надзвичайна

популярність блоґів зумовлена двома головними обставинами: по-перше,

публікувати інформацію в Інтернеті за допомогою блоґів досить легко —

фактично, створення нового посту зводиться до набирання його тексту у

відповідному полі та відправки його на сервер шляхом натисканням кнопки

«Публікувати». Після цього пост зберігається на сервері, який

автоматично формує веб-сторінки. Тому користуватися блоґом не важче, ніж

простим текстовим редактором. Друга причина — це моментальна доступність в

Інтернеті опублікованої інформації.

Саме з цих характеристик — мобільності та

доступності блоґів — випливає їх визначна роль у творенні

інформаційного суспільства, у

комунікації та обговоренні будь-яких ідей поміж людьми.

Використання персональних сайтів

педагогами професійного навчання ПТНЗ, сприяє активним процесам їхньої

самоосвіти і саморозвитку, підвищенню професійно важливих якостей, власного

рівня володіння сучасними засобами інформаційно-комунікаційних технологій,

використання мережі Інтернет, модернізації навчально-виховного процесу ПТНЗ.

Настанова для користувача.

Створення і ведення блогу

стало особисто для мене стимулом до саморозвитку та самореалізації не через

курси підвищення кваліфікації, а через ведення електронного щоденника. Напевне,

всі викладачі спеціальних дисциплін звикли працювати з натуральними зразками, макетами, діючими

моделями, демонстраційними стендами. А тепер

довелося освоювати нові інформаційні та технічні можливості

персонального комп’ютера, прикладати зусилля, щоб блог був діючим, а не просто

інформативним, налагоджувати зворотній зв'язок з користувачами, здобувачами

знань.

При

переході за посиланням на блог користувач відразу потрапляє на головну

сторінку, яка є основним розділом. Сторінка

динамічна, постійно оновлюється новими

публікаціями, об’явами, анонсами. На ній розміщено багато корисної

інформації. Це і цікаві публікації для

мотивації здобувачів освіти на набуття та удосконалення професійних знань та

навичок, корисні посилання, інформація про проведення конкурсів професійної

майстерності, проофорієнтаційні заходи,

поздоровлення переможців конкурсів, поточна інформація на період дистанційного

навчання і т.д. Починаючи з 2019 р. більшу частину інформації складають

навчальні матеріали, що було зумовлено впровадженням очно-дистанційної форми

навчання в зв’язку з карантином через пандемію Соvіd19. Тому постам були призначені категорії, які відбивають тематику постів, як

наприклад, «методична проблема», «позаурочна діяльність», «державна

кваліфікаційна атестація» й тому подібне. Тоді відвідувачі блоґа, які

цікавляться думками блоґера, можуть за посиланням на цю категорію перейти до

всіх існуючих постів автора, присвячених обраній темі. Так були створені

окремі сторінки для полегшення знаходження потрібної інформації. В

більшості випадків професійний блог є

авторським проектом, за допомогою якого викладач намагається себе реалізувати.

Автор викладає свої думки, вчить чомусь. Для ефективного впровадження ОДФ блог

викладача має типову структуру:

Ø Головна сторінка – сторінка динамічна, яка постійно оновлюється новими

публікаціями, об’явами, анонсами.

Ø Візитівка – інформація про автора блогу, електронна адреса.

Ø Методичний портфель – методична проблема, над якою працює автор блогу, її

значущість, практичне впровадження.

Ø Позаурочна діяльність – робота гуртка технічної творчості, участь викладача

в конкурсах, досягнення учнів в олімпіадах, конкурсах фахової майстерності.

Ø Тиждень професії – план проведення тижня, звіт по тижню з фото та

відеоматеріалами.

Ø Державна кваліфікаційна атестація – тематика дипломних робіт, методичні

рекомендації до виконання дипломних робіт, графік крнсультаці1 до ДКА,

результати проведення поетапної атестації, результати ДКА.

Ø Очно – дистанційна форма навчання – сутність та переваги ОДФ, графіки здачі

тематичних атестацій, об’яви.

Ø Освітньо – кваліфікаційна характеристика професії.

Ø Сторінка предмету – містить ПТП, навчальний блок (конспекти лекцій, опорні

конспекти), контрольний блок ( питання для самоперевірки, картки – завдання, тематичні

атестації, тести навчальних досягнень по розрядах).

Ø Світ інновацій.

И Запам’ятайте одну важливу річ – блог – це насамперед спілкування з користувачами, більшість з яких саме здобувачі освіти. Якщо майбутній автор не вміє писати цікаві актуальні статті, то йому важко буде привернути увагу до свого блоґу, важко спілкуватися з учнями.

Методичні поради з використання блогів здобувачам освіти.

Блог є інструментом взаємодії викладача та здобувачів

освіти. Здобувачі

знань отримують можливість

аналізувати зразкові роботи викладача та втілювати їх у своїй діяльності, а викладач має

змогу побудувати освітній

маршрут для учнів, використовуючи різноианітні прийоми та засоби навчання. Як уже говорилося раніше, при переході за посиланням на

блог користувач відразу потрапляє на головну сторінку, яка є основним розділом.

Типово окремий пост на цій

сторінці має заголовок, дату публікації, власне, зміст, який складається з гіпертексту (думки автора, (Шановні здобувачш

знань гр №.., ), назви предмету (Газотермічна обробка металів), цитати (

розпочинаємо чи продовжуємо вивчення теми №

«…»), інколи зображень чи навіть відео, посилань на інші сайти та блоґи

в Інтернеті, посилання на відповідну

сторінку цього блогу або в електронний клас, посилання на Гугл тест, завдання.

Після відпрацювання обраного

посту здобувач освіти повинен перейти на відповідну сторінку блогу, яка є

своєрідним путівником для подальшої роботи, знайти дату, предмет, тему уроку і

ознайомитися з вмістом. Це може бути план уроку, короткий конспект, опорний

конспект, робочий зошит, питання для самоконтролю, тестові завдання, вимоги до

виконання завдання. І тільки потім переходити до посилань для вивчення теми.

Після освоєння теоретичного матеріалу приступити до виконання завдання,

дотримуючись вимог. Виконане завдання відправити викладачу в зручний для вас

спосіб ( електронна пошта, Вайбер). Якщо ви працюєте в Гугл класі або на

платформі Human,

то це значно спрощує зворотній зв'язок.

Моніторинг виконання завдань та написання випускної кваліфікаційної

роботи проводиться в кінці тижня. За результатами тестів, відповідей на

контрольні запитання, заповнення робочих зошитів, написання рефератів, виконання

практичних робіт здобувачам освіти виставляються оцінки, які їм обов’язково

повідомляються, та заносяться в журнал.

Чудові можливості для

зворотнього звязку мають Гугл-тести. Вони дозволяють здобувачу знань відразу

побачити результати вивчення теми .

До уваги випускників! Для вас

створена сторінка «Державна кваліфікаційна атестація», на кій ви можете

ознайомитися з тематикою дипломних

робіт, змістом роботи, наведені також вимоги та методичні рекомендації до

виконання робіт, зразки написання окремих розділів, алгоритм складання усної

відповіді, графік крнсультацій до ДКА. Крім цього є перелік обов’язкових питань

до ДКА, тести та білети до поетапних атестацій, результати проведення поетапної

атестації, результати ДКА.

Користування професійним блогом дає можливість кожному

здобувачу знань вирішити будь-які труднощі та проблеми

у будь-який момент по електронній пошті,

через застосунок Viber. Можна також зв'язатися зі своїм викладачем в

режимі on-line і поставити йому всі питання на тему, що цікавить. При системі

дистанційного навчання зникає небезпека того, що оцінка буде винесена "з

пристрастю".

Памятайте! Ефект здобування знань немало залежить від того, наскільки регулярно займається учень.

Це пояснюється тим, що неможливо сформувати систему знань при нерівномірному